|

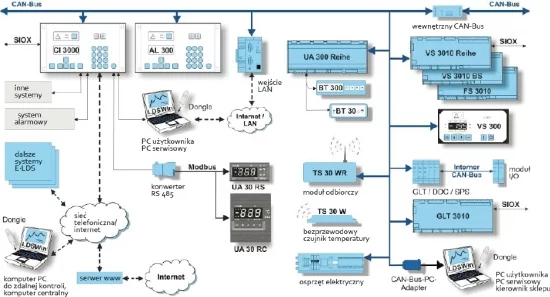

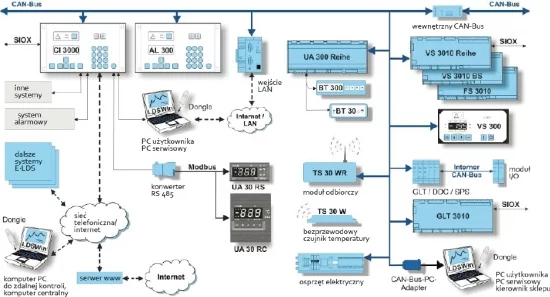

Pomiar rzeczywistej temperatury w regale chłodniczym jest z pewnością znanym Państwu problemem. Wychodząc naprzeciw temu zagadnieniu, niemiecka firma ECKELLMANN opracowała innowacyjny, bezprzewodowy system kontroli temperatury. Radiowe czujniki przeznaczone są do dokonywania pomiaru tuż przy chłodzonych produktach. Moduł odbiorczy obsługuje do 100 takich czujników i przekazuje dane do centralnego komputera marketu, który następnie generuje dokumentację HACCP. ECKELMANN poszerzył tym samym swój system regulacji systemów chłodniczych E•LDS o nową funkcję. Ta technologia została w ostatnim roku z sukcesem wprowadzona w wielu supermarketach. Tym samym ECKELMANN wyznacza kryteria dla dokumentacji temperatury w handlu spożywczym.

„Od pola do stołu”- Pakiet Higieniczny Żywności UE

Działalność związana z żywnością niesie ze sobą zagrożenia na wszystkich stopniach produkcji, przetwórstwa i sprzedaży. Muszą one zostać opanowane aby można było zagwarantować najwyższe bezpieczeństwo towarów. Na początku 2006r wszedł w życie tzw. Pakiet Higieniczny Unii Europejskiej wymagający wprowadzenia i stosowania wytycznych HACCP1- kryteria wyznacza tu przede wszystkim rozporządzenie WE 852/2004 dotyczące higieny produktów spożywczych. Obejmuje on przedsiębiorstwa spożywcze na wszystkich stopniach produkcji, przetwórstwa i sprzedaży za wyjątkiem produkcji pierwotnej.

System HACCP jest uznanym międzynarodowo postepowaniem które stanowi gwarancję, że potencjalne zagrożenia bezpieczeństwa produktów spożywczych (np. przez niebezpieczne mikroorganizmy, ciała obce czy zanieczyszczenia chemiczne) zostaną rozpoznane i usunięte. HACCP nastawiony jest przede wszystkim na wykrycie szczególnych zagrożeń i podjęcie działań im zapobiegających.

Critical Control Point: temperatura

Przy wdrażaniu w handlu spożywczym systemu samodzielnej kontroli zgodnym z HACCP centralną rolę odgrywa systematyczna i ciągła kontrola temperatury. W mniejszych sklepach zatrudniony personel może ją mierzyć i dokumentować przy niewielkim nakładzie pracy.

Ręczny pomiar temperatury jest jednakże w znacznym stopniu narażony na błędy. Powtarzalne wartości nie mogą być w ten sposób wygenerowane, ponieważ czas i miejsce pomiaru są zwykle różne. Poza tym nie można zagwarantować, że np. temperatura regału dla wyrobów mlecznych jest rzeczywiście mierzona w krytycznych miejscach. Jeśli kontrola temperatury następuje przy tylnej ścianie regału, dokumentacja HACCP szybko staje się farsą.

1 - (ang.) Hazard Analysis and Critical Control Points

Automatyczny pomiar temperatury

Przy dużych super- i hipermarketach pomiar i dokumentacja temperatury może kosztować wiele czasu i pieniędzy, dlatego też opłaca się zautomatyzowanie tych czynności. Duże obiekty posiadają już najczęściej system informatyczny, który kontroluje i steruje układem chłodniczym, także kontroluje temperaturę w meblach chłodniczych, lecz przede wszystkim odpowiada za sterowanie i zintegrowane zarządzanie energią (zob. ramka poniżej).

Otrzymane w ten sposób wyniki, choć istotne pod względem sterowania i regulacji, nie są wystarczające dla dokumentacji przebiegów temperatury- które to według norm HACCP dla spożywczego handlu detalicznego muszą być kontrolowane. W celu odpowiedniego chłodzenia produktów spożywczych i gwarancji utrzymania ich wysokiej jakości, konieczny jest pomiar temperatury przy produktach.

Dzięki techniczno-regulacyjnej integracji rzeczywistego stanu temperatury mierzonego przy towarze, możliwe jest w przyszłości podniesienie efektywności zużycia energii w regałach chłodniczych przy zachowaniu najwyższej jakości temperatury.

|

Urządzenia chłodnicze w nowoczesnych supermarketach regulowane są obecnie przez elektroniczne sterowniki. Ich zadaniem jest utrzymanie poziomu chłodzenia według aktualnej potrzeby, czyli efektywne wykorzystanie energii. Sterują one również automatycznym rozmrażaniem. W ten sposób można zapobiec nadmiernemu oblodzeniu parownika, co powoduje nieefektywne chłodzenie.

Podstawowym warunkiem dla tej regulacji jest ciągły, dokładny i wiarygodny pomiar temperatury w ważnych miejscach mebli chłodniczych. W tym celu montowane są elektroniczne czujniki temperatury, które wykorzystują zależność temperatury oporu elektrycznego. Te czujniki są połączone bezpośrednio z regulatorami urządzeń chłodniczych.

|

Zobaczyć przebieg temperatur

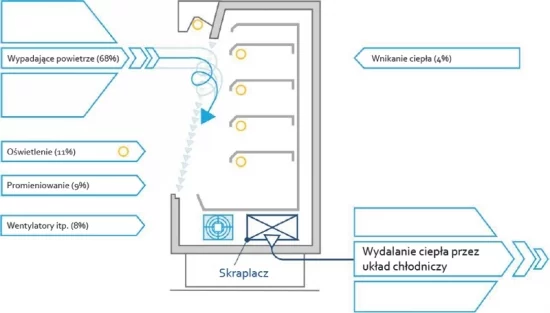

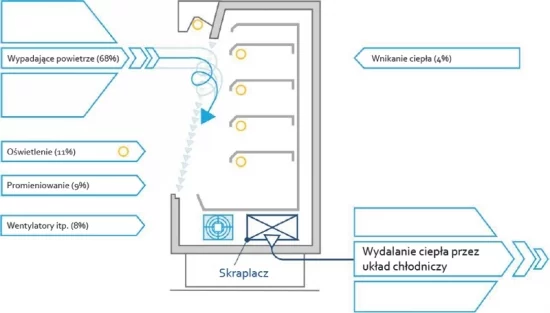

Z pozoru zadanie brzmi bardzo łatwo- trzeba jedynie mierzyć temperaturę tam, gdzie jest najcieplej. Jednak gdzie są te najcieplejsze miejsca w regale chłodniczym np. dla przetworów mlecznych? Z perspektywy energetycznej meble chłodnicze są kompleksowymi, otwartymi systemami, których bilans energetyczny zależy od licznych czynników (ryc.1.).

|

|

Ryc. 1: Bilans cieplny regału chłodniczego (źródło: Bawarski Urząd ds. Środowiska, 2006). Kontrola temperatury nie jest jedynie sprawą zarządzania jakością urządzenia chłodniczego i obowiązków wynikających z obowiązującego prawa. Może ona również pomóc w zidentyfikowaniu czynników redukujących efektywność energetyczną urządzenia poprzez niekontrolowane wnikanie ciepła np. przez zbyt ciepłe powietrze wokół lub chłodzenie zbyt ciepłych towarów. Ogromne możliwości oszczędzania energii daje również techniczna optymalizacja oświetlenia. Z tego powodu coraz więcej supermarketów przestawia się na nowoczesne, energooszczędne technologie oświetleniowe. |

Dzięki kamerom na podczerwień (termowizyjnym) mogą zostać wyraźnie przedstawione przebiegi temperatur w regałach chłodniczych (ryc. 2.). Z tych możliwości korzystali inżynierowie firmy ECKELMANN, kiedy na początku 2008 roku zaczynali rozwijać system, który mógłby lepiej kontrolować relacje temperatury w urządzeniu chłodniczym, tzn. mierzyć temperaturę bezpośrednio przy produktach. Jedynie takie wartości są istotne dla dokumentacji zgodnej z normami HACCP.

|

|

Ryc. 2. Dzięki kamerze termowizyjnej możliwe jest powyższe przedstawienie rozkładu temperatur i regale chłodniczym. Ponieważ zdjęcie zostało zrobione przy włączonym oświetleniu, widoczne jest również odbite promieniowanie podczerwone oświetlenia pomieszczenia. Towary zapakowane w metalizowaną folię są widoczne w kolorze zielonym, tzn. są cieplejsze, ponieważ folia mocniej odbija promienie cieplne niż tworzywo sztuczne. Jest to pożądany efekt, ponieważ łatwo psujące się towary są tym lepiej chronione przez promieniowaniem cieplnym. Jak można przypuszczać, najwyższe wartości temperatur rejestrowane są w przedniej części półek, co można odczytać z wartości naniesionych na zdjęcie. |

„W obszernym badaniu zostały podane krytyczne obszary w regale chłodniczym“- mówi p. Junghenn menedżer ds. rozwoju firmy ECKELMANN. Są to np. środek regału, przednia cześć półek, obszary bezpośrednio za kurtyną zimnego powietrza lub w oddzielonych szybą miejscach. Tylko tam jest bowiem możliwe przy pomiarze rzeczywiste uwzględnienie indywidualnego ogrzania przez światło i i rozproszonego promieniowania przestrzennego. Ryc. 3. przedstawia niektóre z możliwych miejsc zamontowania czujników opracowane na podstawie zdjęć termowizyjnych.

|

|

Ryc. 3. Czujniki temperatur umieszczane są w szczególnie eksponowanych miejscach. Czerwone paski oznaczają maksymalną wysokość sięgania towaru. |

Szybko stało się jasne, że jest to możliwe tylko dzięki bezprzewodowym czujnikom temperatury i technologii radiowej. Inaczej niż w innych systemach, które zasilają czujniki energią solarną, ECKELMANN zdecydował się na nowoczesną energooszczędną technologię radiową. Dzięki temu rozwiązaniu czujnik jest niezależny od światła jako źródła energii, co pozwala np. na zamontowanie go w ciemnych pomieszczeniach chłodniczych.

Czujniki wyposażone są w baterie, których okres pracy dla zwykłego trybu użytkowania wynosi 10 lat a nawet więcej. Baterie solarne mają wprawdzie podobny czas pracy, jednakże to niezależne zasilanie energetyczne gwarantuje najwyższą niezawodność- istotny warunek rzetelnej dokumentacji HACCP.

Czujnik TS 30 mierzy temperaturę bezpośrednio przy towarach. Przy tym uwzględnia on również elementy podczerwieni promieniowania przestrzennego. TS 30 może kontrolować temperaturę w dowolnych urządzeniach chłodniczych, chłodniach i mroźniach, regałach i ladach chłodniczych, wyspach mroźniczych, a także w regałach dla owoców i warzyw.

Dysponując zakresem temperatur od -40odo +80oC umożliwia całkowite pokrycie rozpiętości temperatur w typowych sytuacjach dla supermarketu. Najniższa jednostka pomiarowa to 0,1K, dokładność pomiaru wynosi zaś 0,5K.

|

|

Ryc. 4. Bezprzewodowy czujnik temperatury TS 30 W (szer. 122 x wys. 25 x głęb. 28mm). |

Dzięki trwałej obudowie można umieścić czujnik bezpośrednio w różnych miejscach urządzenia chłodniczego. Jego gładka powierzchnia umożliwia szybkie wyczyszczenie w przypadku przywierania niego towarów podczas codziennego użytkowania.

Czujnik jest hermetycznie zamknięty2. Można go umieścić zarówno w urządzeniach o bezpośrednim podłączeniu do sieci, jak i mobilnych, co można zastosować np. podczas akcji promocyjnych.

Więcej niż budzik dla 100 czujników

Dla celów dokumentacji wystarcza jedynie „zbieranie“ danych z poszczególnych czujników w określonych przedziałach czasu. Ponieważ posiadają one wewnętrzną pamięć, nie dochodzi do pokrywania interwałów pomiaru i wysyłania, co znacznie obniża zużycie energii.

Inteligentny moduł odbiorczy wyposażony jest w system zarządzający energią i przesyłaniem danych, który koordynuje ich przekaz i optymalizuje proces wysyłania każdego czujnika. Jeśli z powodu zakłócenia fal radiowych (np. przez telefon komórkowy) nie nastąpi połączenie, czujnik zapamiętuje dane aż do nawiązania następnego kontaktu, co również oznacza oszczędność energii.

W wyjątkowych przypadkach bez połączenia radiowego, dane przechowywane są przez 4 dni. Takie sytuacje mogą w praktyce wystąpić np. podczas długich weekendów, kiedy meble chłodnicze zasłonięte są metalizowaną folią izolacyjną, która chroni przez zbędną utratą chłodu.

Najczęściej do kontroli całej hali sprzedaży wystarcza jeden moduł odbiorczy. System można jednak rozszerzyć aż do 4 modułów. Użytkowanie więcej niż 400 czujników temperatury jest w praktyce raczej niemożliwe.

Podczas standardowego użytkowania czujniki dokonują pomiaru co 5 minut i wysyłają dane co 15 minut3. Przez większość czasu nie wysyłają one sygnałów, lecz znajdują się w fazie czuwania, do czasu ich załączenia przez wewnętrzny zegar. Plan załączania jest podawany przez moduł odbiorczy. Potwierdza on czujnikowi każde prawidłowe przesłanie danych i przekazuje aktualne wartości przez CAN-Bus do centralnego komputera marketu.

2 - Czujnik temperatury może być opcjonalnie zamocowany za pomocą śrub, płatków samoprzylepnych lub opasek zaciskowych.

3 - Interwały dla pomiarów i wysyłania można dowolnie konfigurować.

Temperatura i dane urządzeń chłodniczych za jednym spojrzeniem

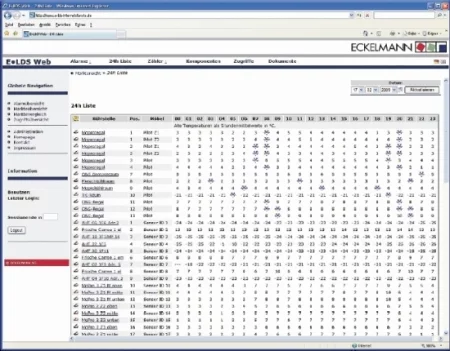

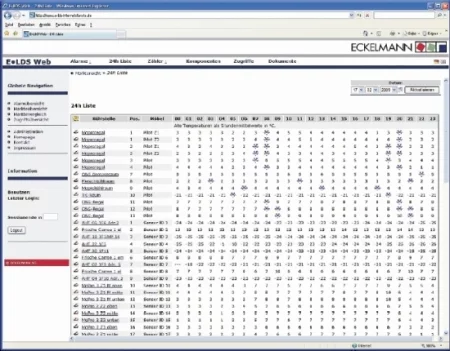

Dzięki oprogramowaniu LDSWin możliwa jest prezentacja i wydrukowanie przejrzystych list zebranych danych. W celu dalszego opracowania listy mogą zostać przetransferowane również do formatu pdf lub jako plik Excel. Wychodząc naprzeciw indywidualnym potrzebom supermarketu, system LDSWin wyposażony jest w różne opcje i możliwości przedstawienia danych. Ponad to poprzez front-end aplikacji LDSWeb wszystkie dane są dostępne on-line. (ryc.5.) W listach temperatury pokazywane są uśrednione wartości zebrane w danej godzinie. Przy przekroczeniu wartości zadanych załącza się system alarmujący.

Jak dotąd dane służyły jedynie do kontroli temperatury, byłoby jednakże możliwe wykorzystywanie ich uzupełniająco do korygowania regulatorów ciepła urządzeń chłodniczych, które połączone są przez system CAN-Bus z komputerem marketu.

|

|

Ryc. 5. Wszystkie informacje dotyczące techniki chłodzenia i sterowania budynkiem można załadować i zanalizować nie tylko w supermarkecie, lecz również dzięki front-end aplikacji internetowej LDSWeb w dowolnym miejscu, przez standardową przeglądarkę. Przebieg rozmrażania oznaczony jest symbolami. Ponieważ dzięki LDSWin lub LDSWeb można załadować wszystkie dane układu chłodniczego i techniki sterowania budynkiem, są one optymalnymi narzędziami w zintegrowanym zarządzaniu energią. Przez LDSWeb można porównać ze sobą wartości z wielu supermarketów (Brenchmarking). |

Opisywany system został zeszłego roku z sukcesem wypróbowany w różnych supermarketach. Nowa funkcjonalność kontroli temperatury została zintegrowana z obecnym tam systemem E•LDS. Dzięki zestandaryzowanym interfejsom nie jest on jednak wyłącznym systemem, lecz pozwala się kombinować z innymi układami.

ECKELMANN wraz ze swoją energooszczędną technologią bezprzewodową wkracza na nieznany dotąd obszar. „W laboratorium czy przy biurku zawsze jest łatwiej niż w praktyce“- mówi p. Junghenn. Z zadowoleniem płynącym z sukcesu pierwszego uruchomienia dodaje on „system czujników poradził sobie z przeszkodą, którą stanowiła rzeczywistość.“ W praktycznym użytkowaniu system spełnił swoje zadanie.

Jakość i energooszczędność

Dotąd regulacja temperatury w regałach chłodniczych była zdana na pomiar temperatury powietrza. Z tej wartości obliczano rachunkowo temperaturę towarów. Również systemy symulujące ją, informują często niewiarygodnie, z opóźnieniem i niebezpośrednio o rzeczywistej temperaturze panującej blisko przy towarze. W jej dokumentacji system ECKELMANNA wnosi znacznie więcej przejrzystości. Najistotniejsze jest jednak wykorzystanie tych informacji również w celu optymalizacji procesu chłodzenia.

Celem osiągnięcia najwyższej jakości temperatury przy niskim zużyciu energii konieczne jest zharmonizowanie efektywności energetycznej z zarządzaniem Dziś urządzenia chłodzące pracują często na większym chłodzie niż to konieczne. Jeśli uwzględni się temperaturę panującą bezpośrednio przy produktach, chłodziarki mogą pracować znacznie efektywniej. Podniesienie temperatury parowania o 1 K już spowodowałoby oszczędność energii o 3%.

Technologia bezprzewodowej kontroli temperatury wydatnie przyczyniła się do techniczno-regulacyjnego modelowania i opanowania kompleksowych, energetycznych systemów w supermarkecie. Dzięki nowoczesnemu zarządzaniu energią możliwa jest znaczna redukcja niebezpośredniej emisji CO2, co oznacza długofalową ochronę zasobów naturalnych i środowiska.

|

|

Ryc. 6. Sterowanie systemem chłodniczym i automatyka budynku z jednej ręki: system E•LDS firmy ECKELMANN AG. |

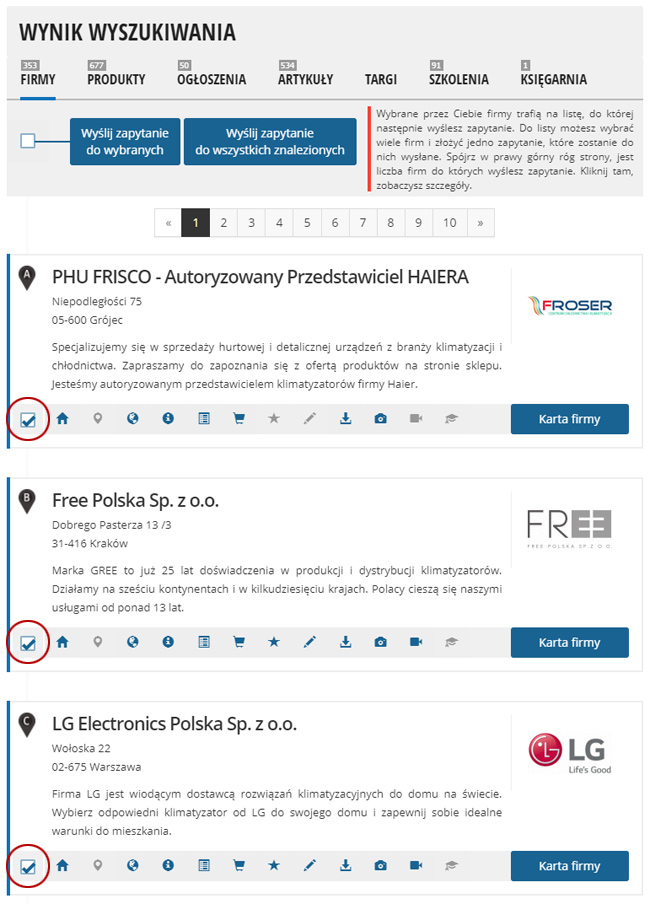

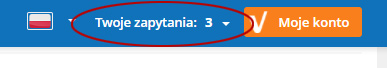

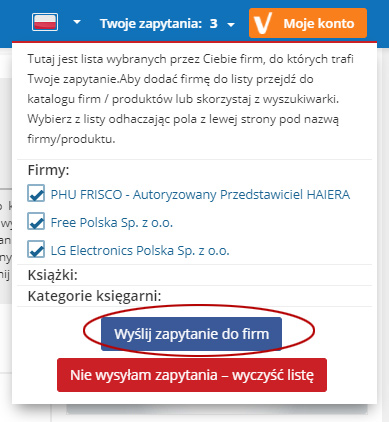

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.